サイクロイドディスクの切削 October 7, 2021

はじめに

最近趣味で切削してない.

3Dプリンタを買ったときはどうせ強度や精度がいる部品は切削することになるだろうと思っていたけど, 実際厚みがあればPLAやPETGも結構硬いし, 精度が必要ないような設計にするように意識が変わってきたし, 何より3軸フライスでは作れない形状も作れて(だんだん2.5D脳から3D脳に切り替わってきた)いまのところ趣味の範囲では3DPが便利すぎてCNCフライスの居場所がない.

でも暇なときにyoutubeで切削動画眺めてるくらいには切削好きなので(趣味用の5軸が欲しい), たまには切削のための切削をしたい.

ちょうどサイクロ減速機作ってるからディスクを切削で作ることにした.

買い物

久しぶりに切削するから新しい試みをやろうと思った.

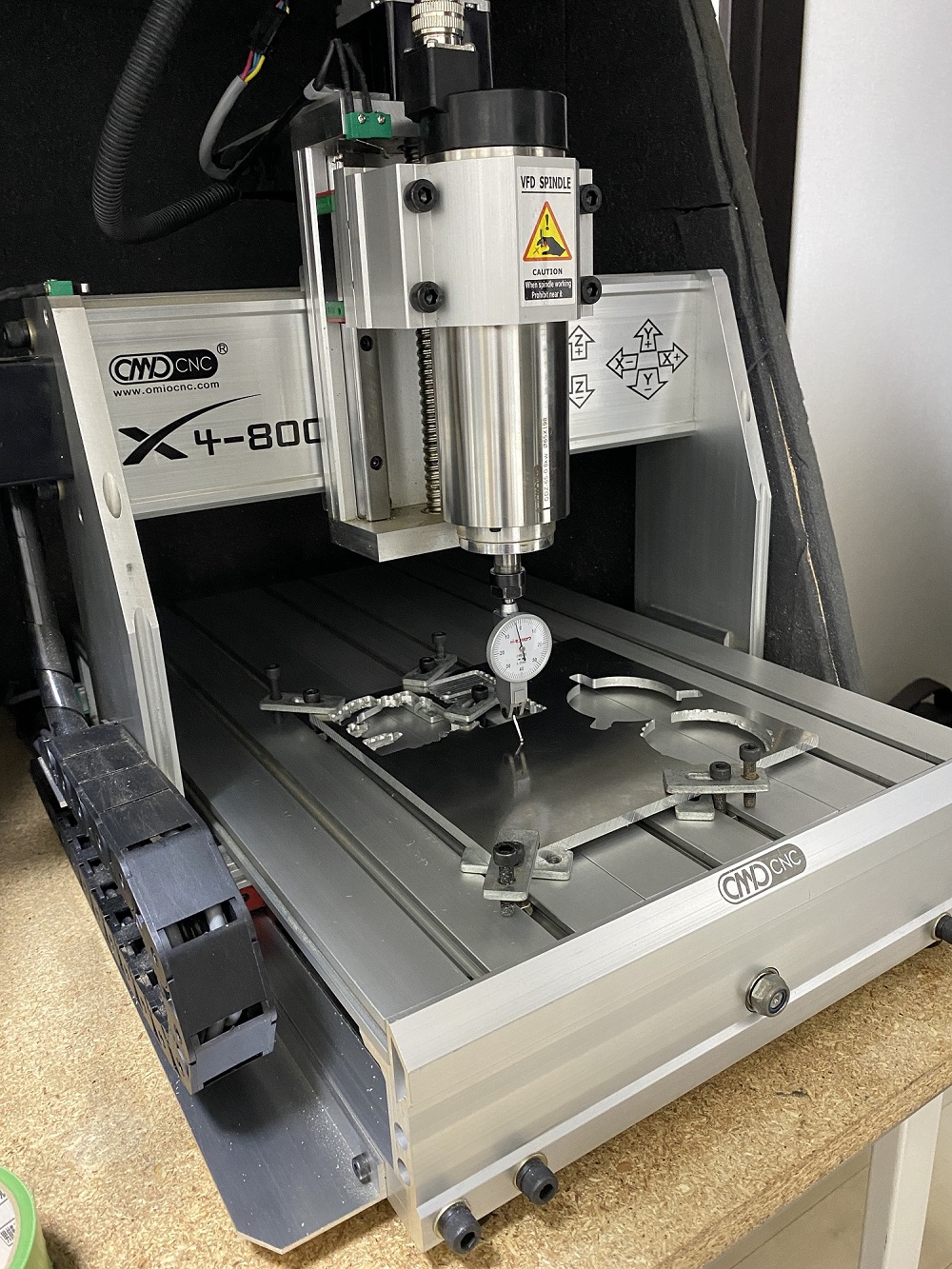

1つは新しいエンドミルを試してみること, もう1つはダイヤルゲージを使ってちゃんと平行だしや位置決めをやってみることである.

新しいエンドミルについて, 不等分割のエンドミルを試してみたかった. 卓上CNCフライスはパワーも無ければ剛性も低いのでちょっと負荷が高かったり特定の向きですぐ振動する. (そして切削面がボコボコになる). 卓上機でどこまで効果があるかはわからなかったけどやってみたかった.

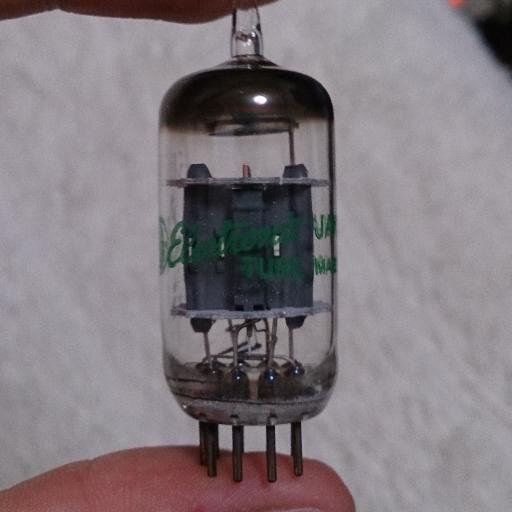

買ったエンドミルはTOTIMEのもの, 安くてDLCもついてるのでとても良い.

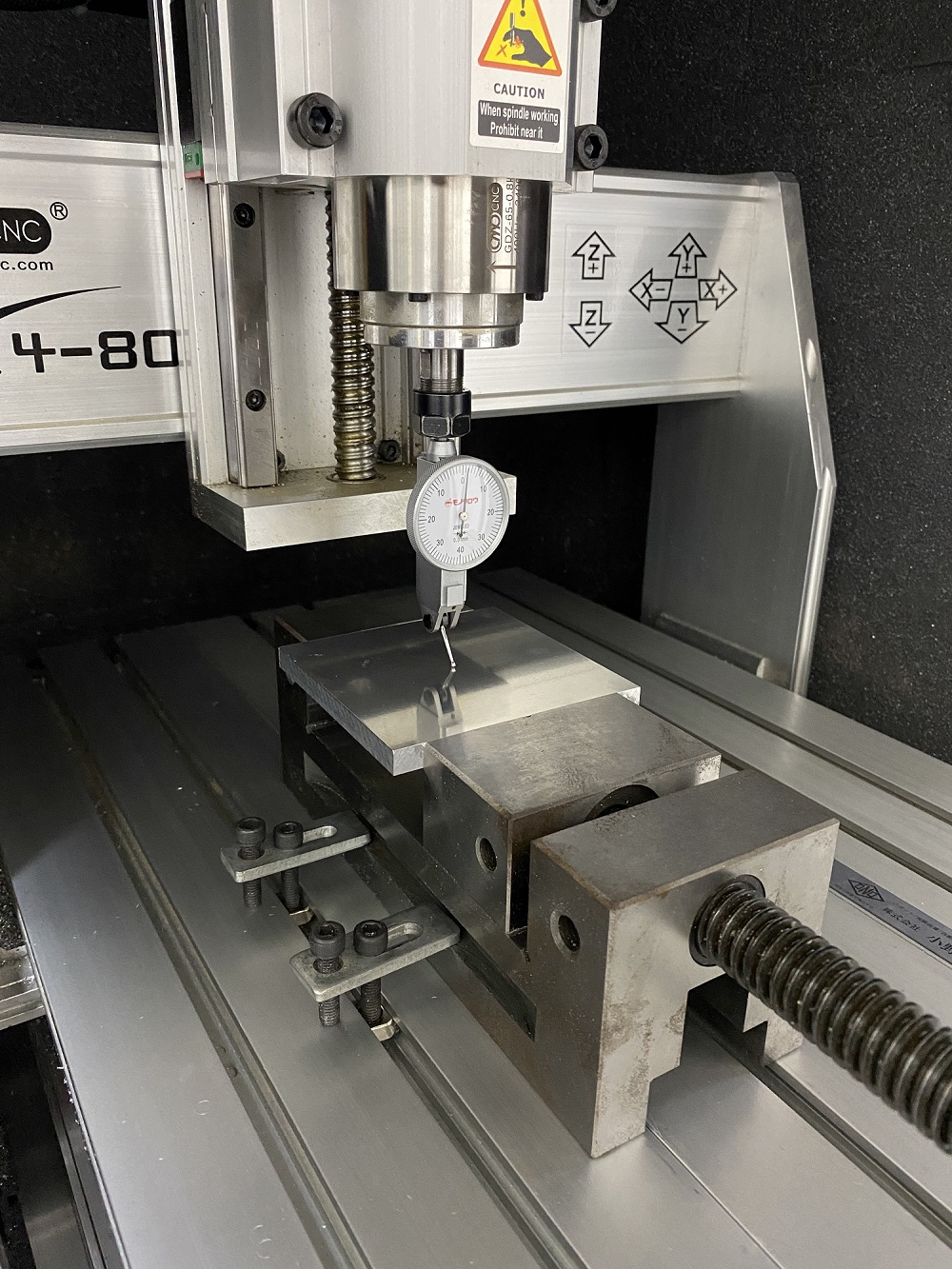

もう一つ, 安い中華CNCフライスなのでアルミフレーム土台の平行が出ていない. フレーム間同士に段差が見えるし, 昔フェイスの切削したときに指で段差を感じた.

ちゃんとダイヤルゲージで平行だししたら変わってくるかなと思いこっちも買ってきた.

モノタロウの安いやつ, 小型だしシャンク径が6mmで自分のコレットチャックER11にも付けられて良い.

動かしてみた様子. 分かりやすい! (平行だしが簡単とは言っていない)

ダイヤルゲージ買った. pic.twitter.com/voIyq6LcCc

— がくせいしつ (@YASUBE_T_AU) October 4, 2021

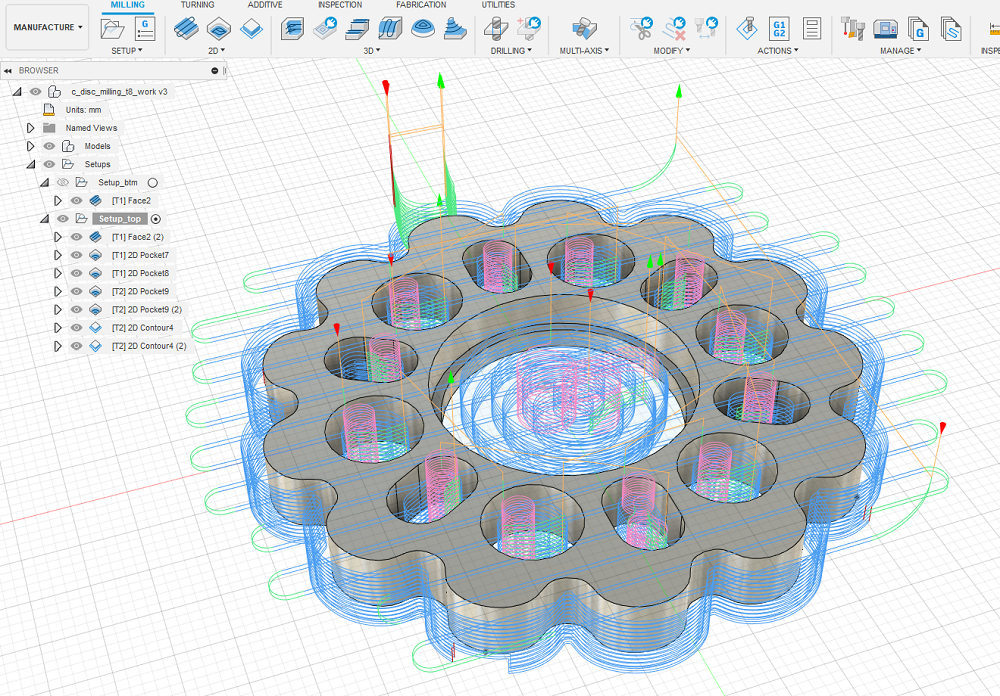

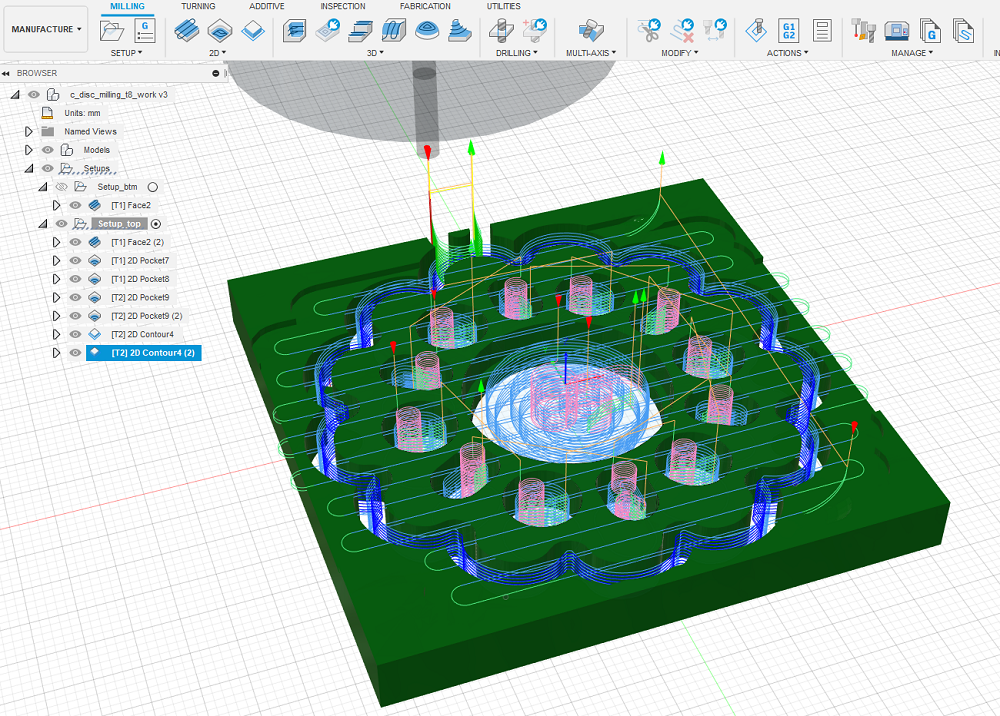

CAM

早速動かすためのGコード生成した. Fusion360でちょちょい.

1回目(失敗)

平行だしもして、早速切削してみた. 結果は散々だった.

久しくメンテしていなかったためY軸サーボモータ出力のカップリングが緩んでいて脱調っぽく盛大にずれてしまった. 表面段々である…

2回目(成功)

気を取り直して2回目.

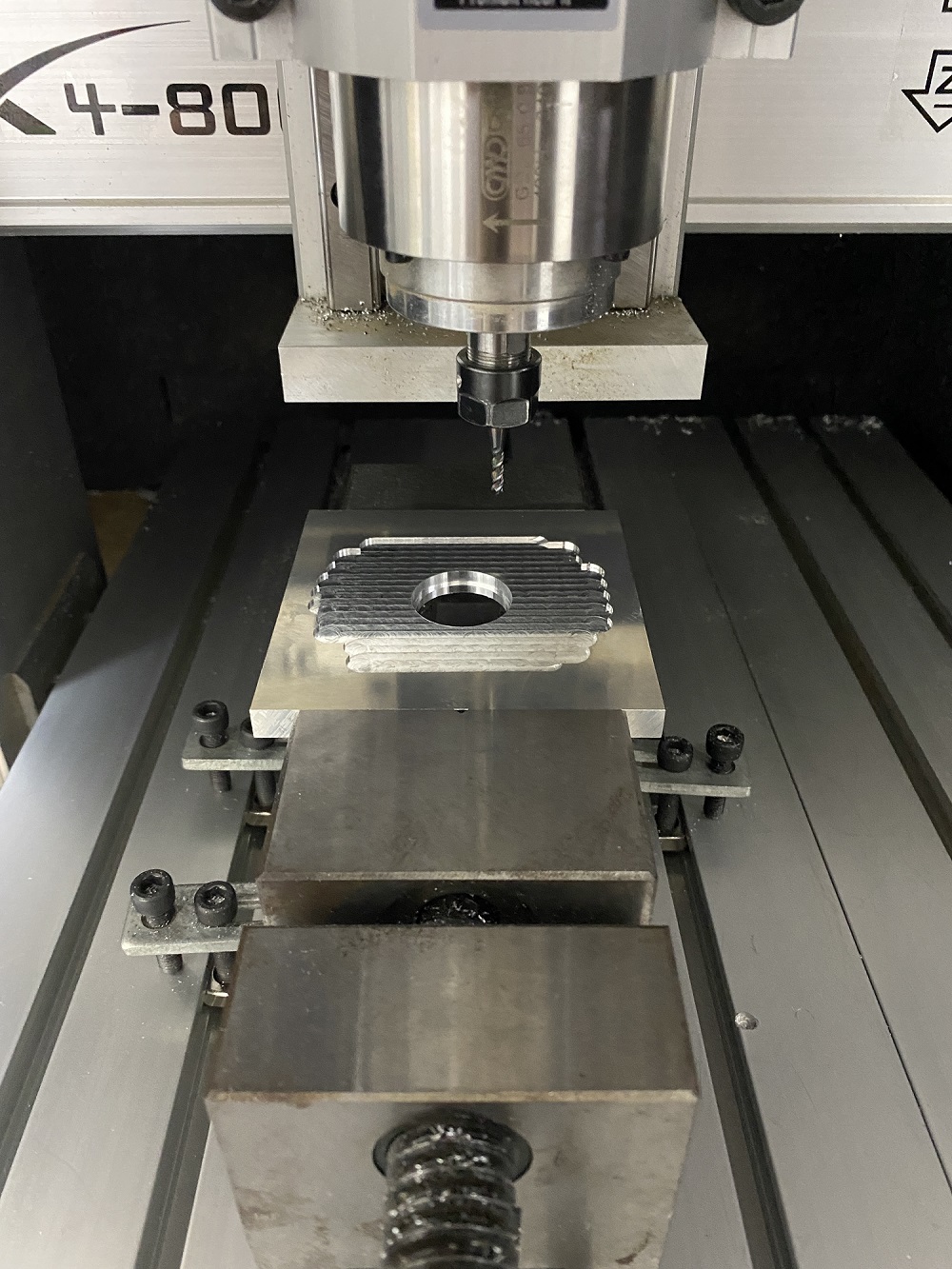

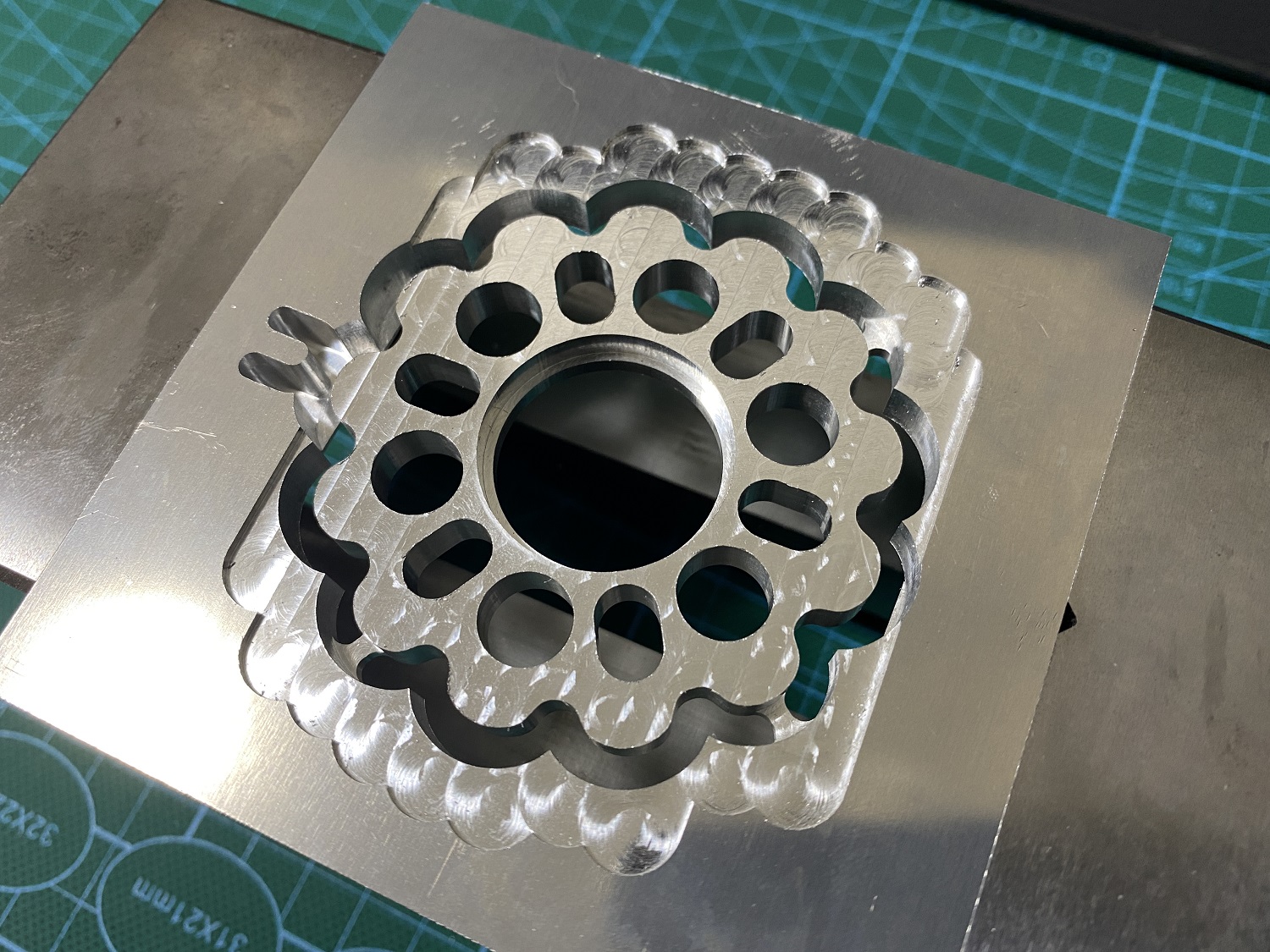

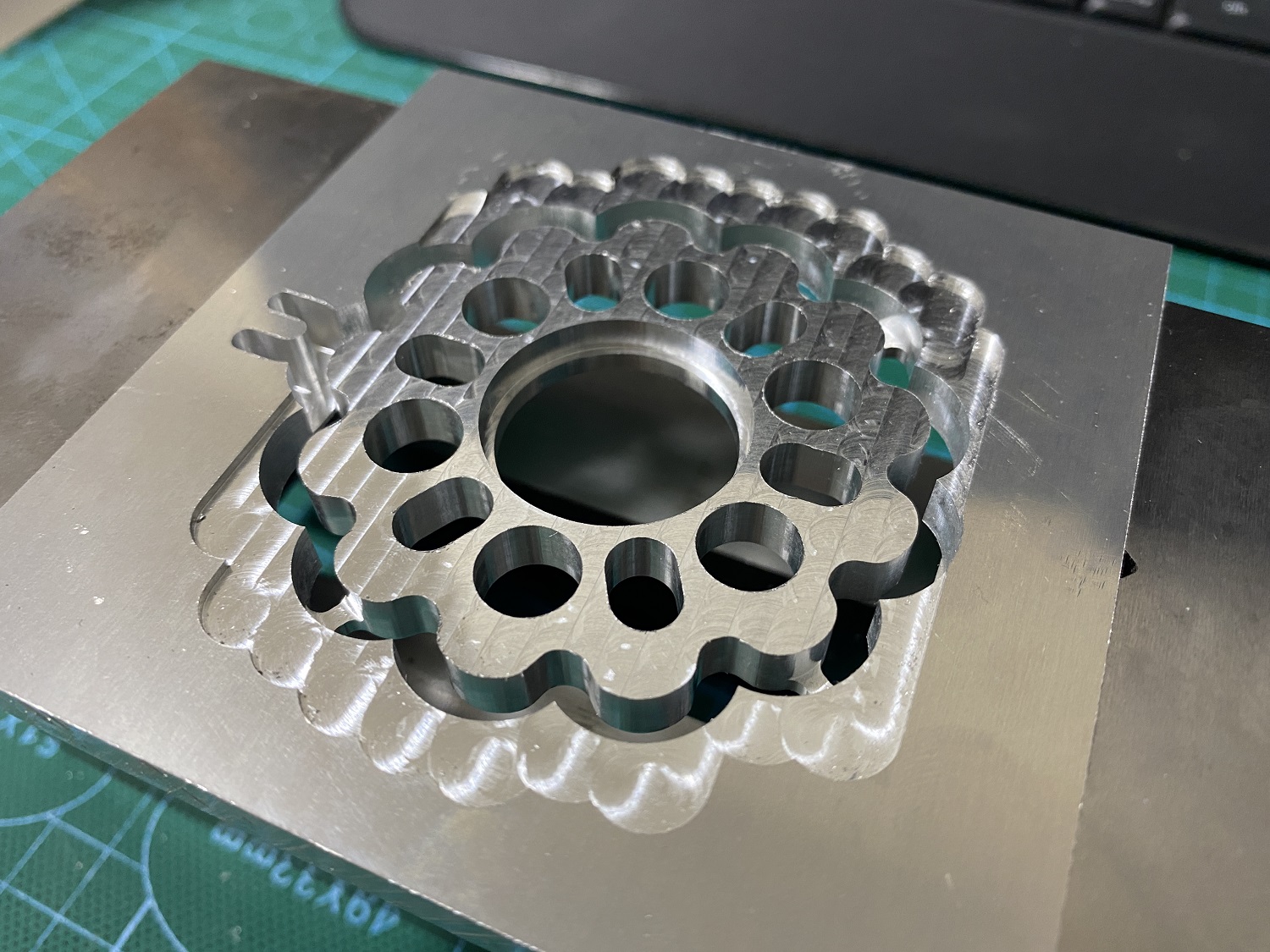

まずは平行だしと裏面,表面のM6エンドミルの切削. 問題なし.

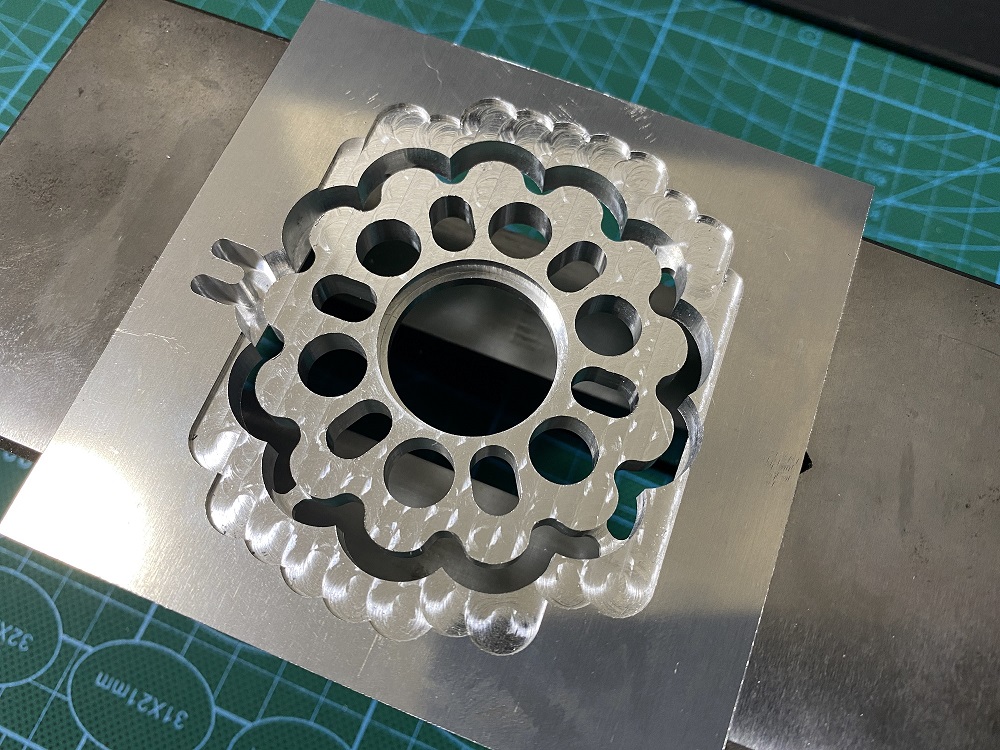

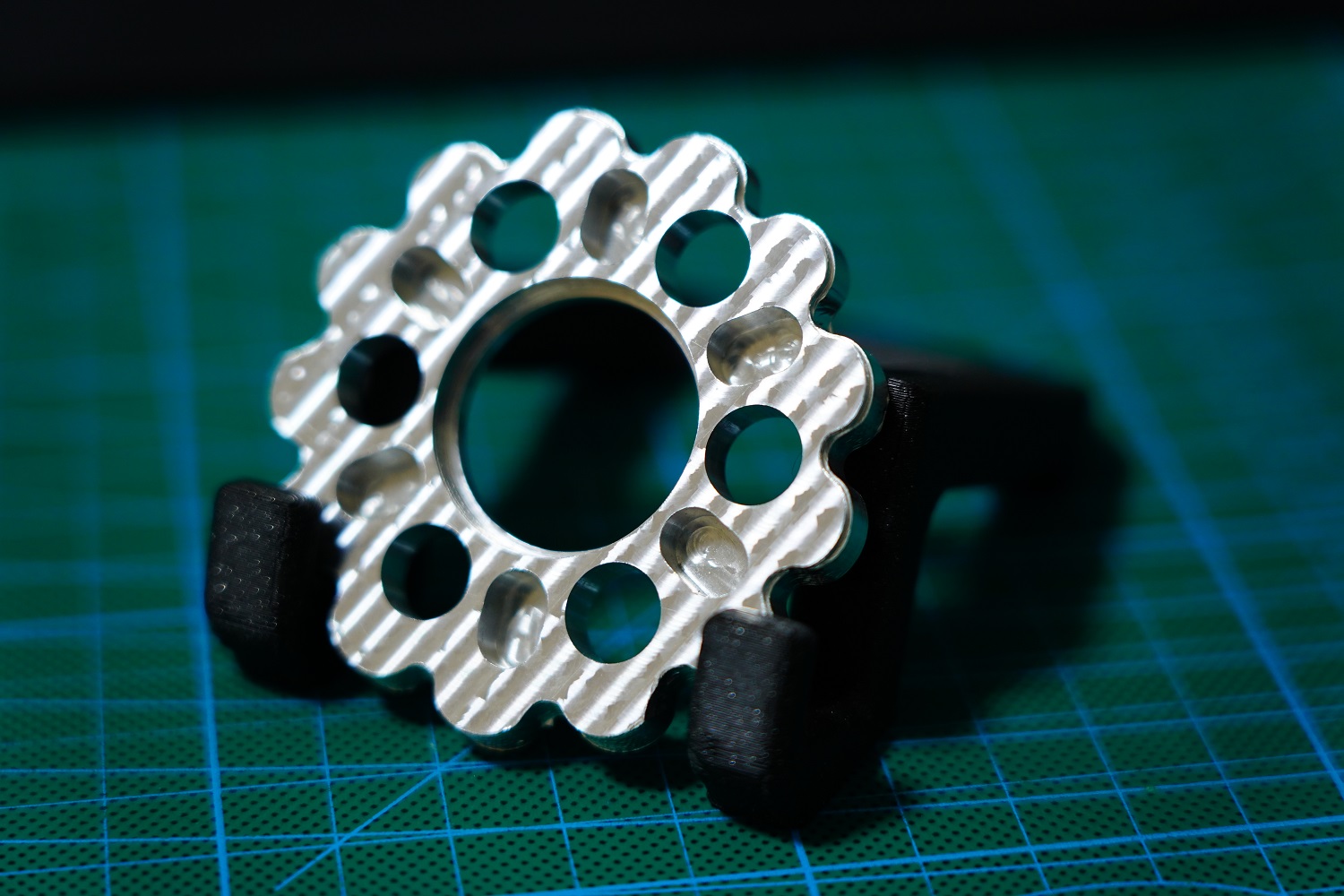

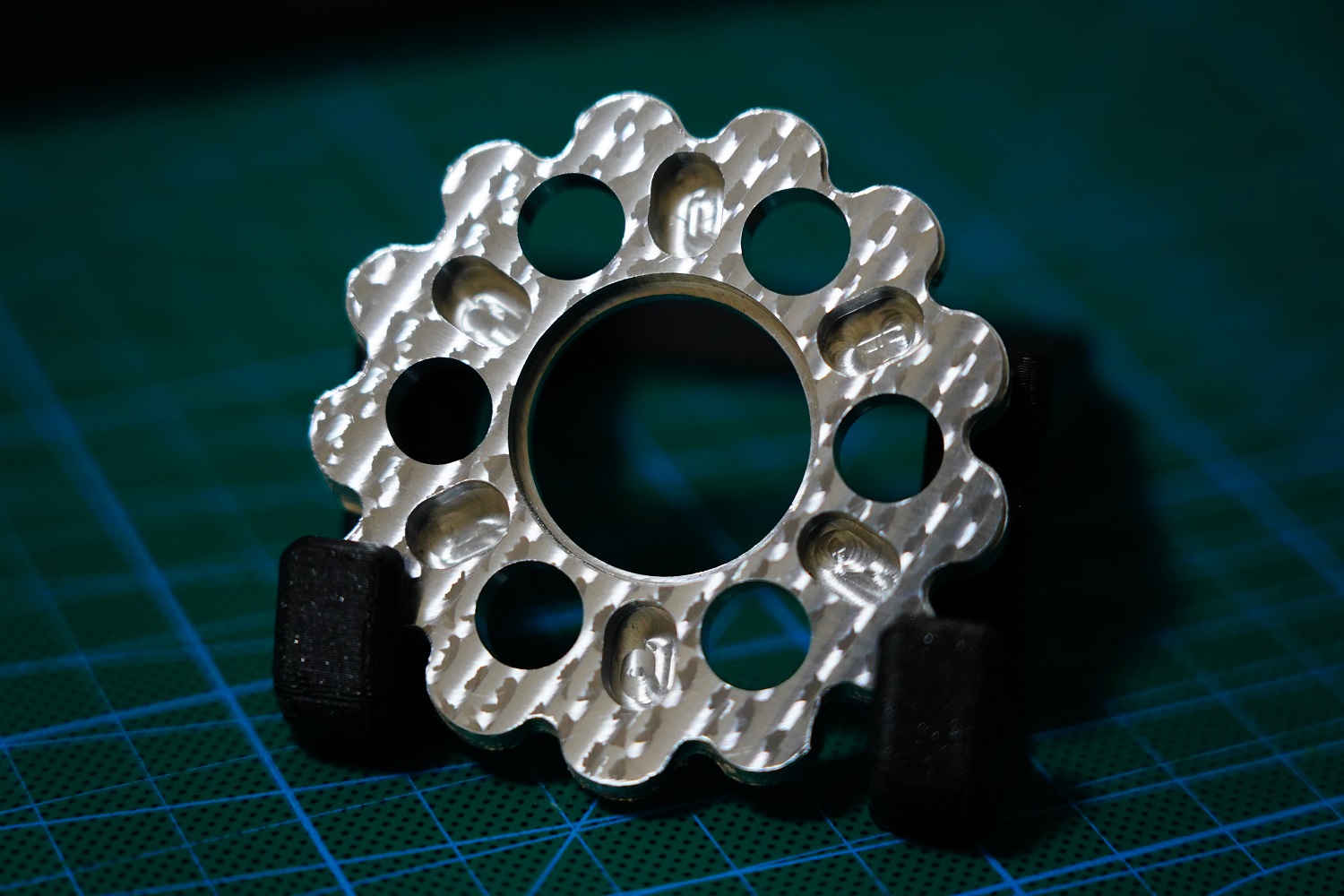

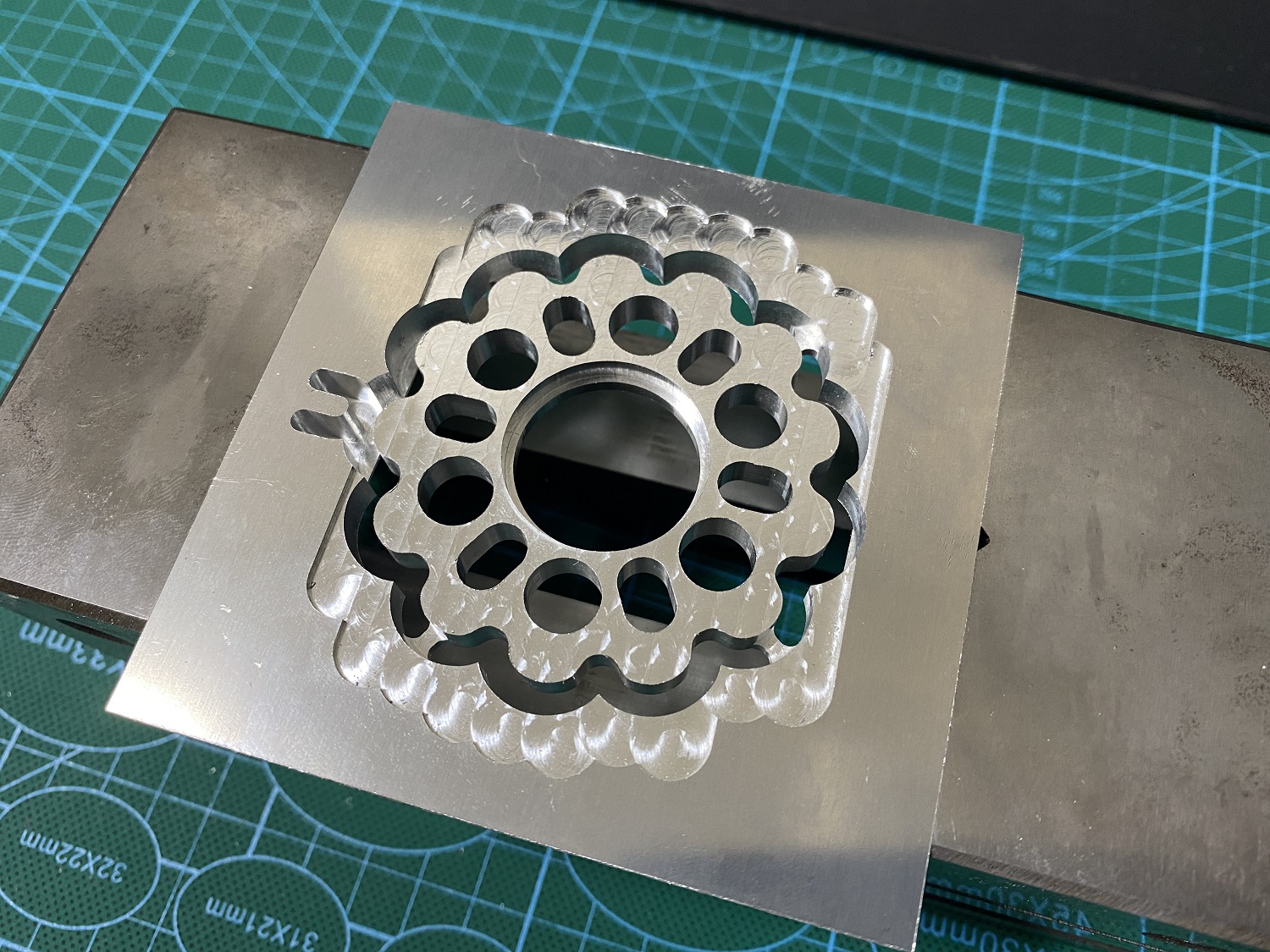

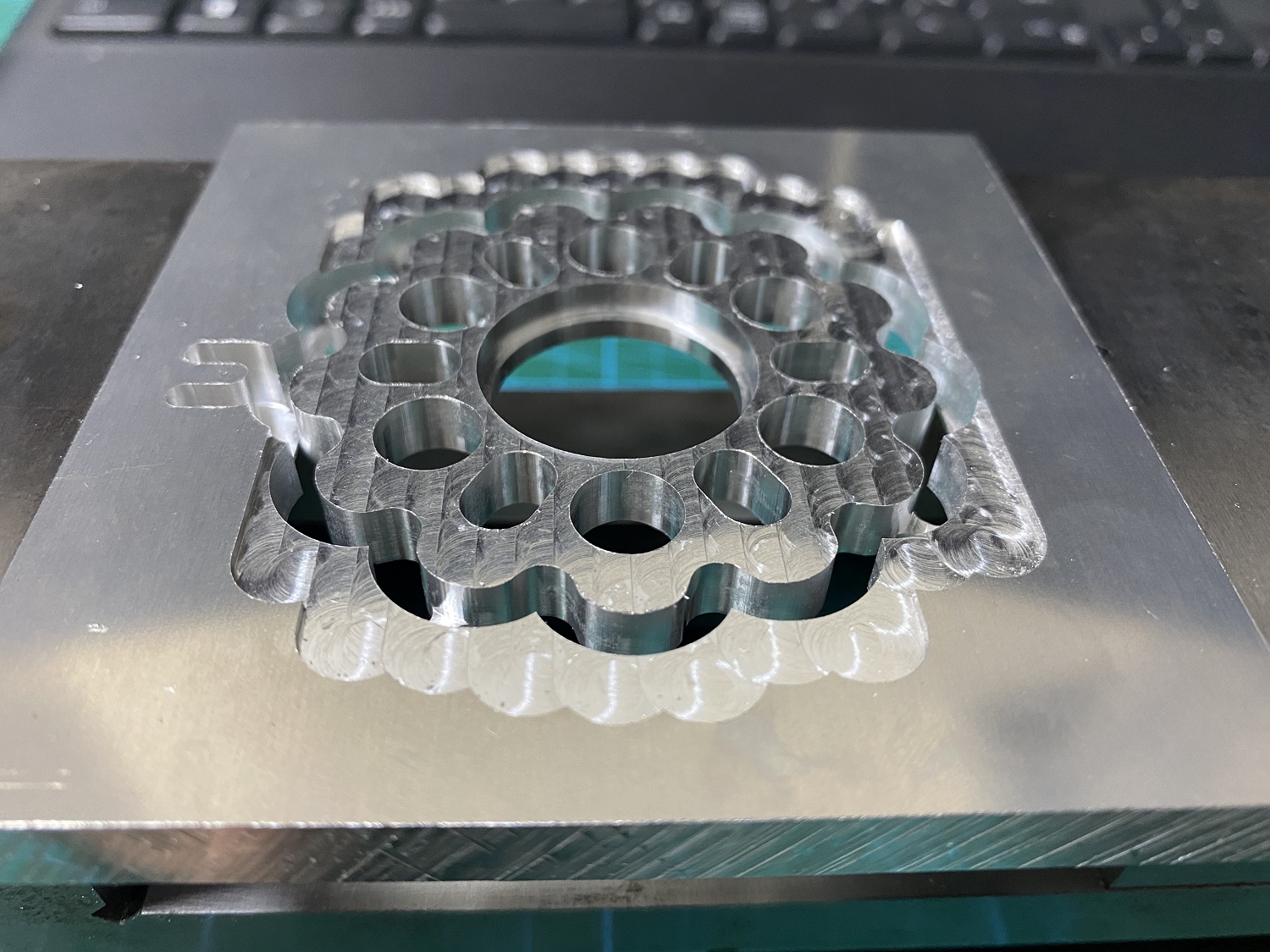

残りのM3エンドミルの切削完了. とても良い.

うれしいことにかなり防振効果があった. 気のせいかと思って普通のDLC 3mmフラットエンドミルと比べてもみたが確かに同じ切削条件で振動が減っていて感動した.

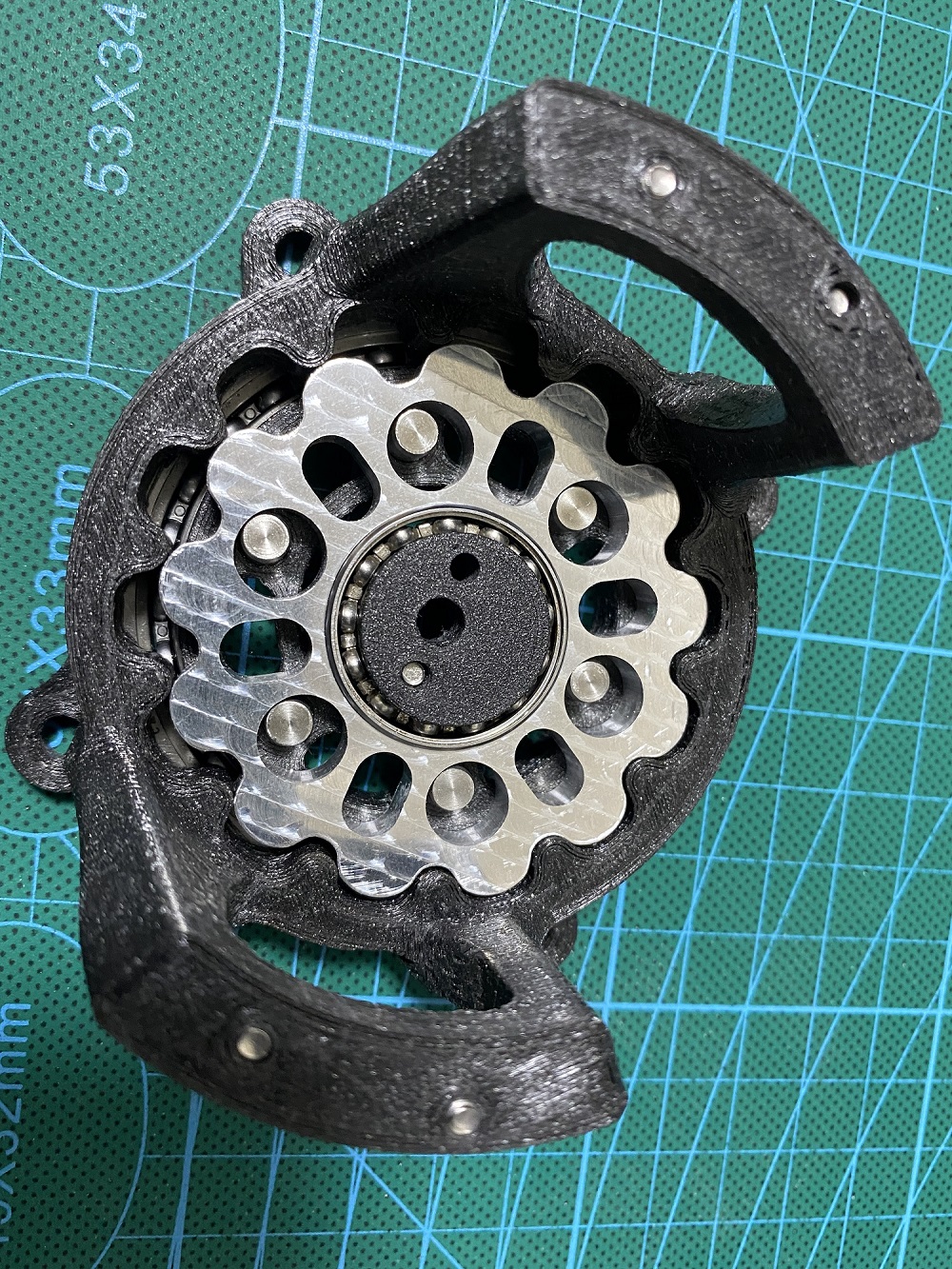

アセンブリ

3Dプリントサイクロ減速機に組み込み. 良い感じ.

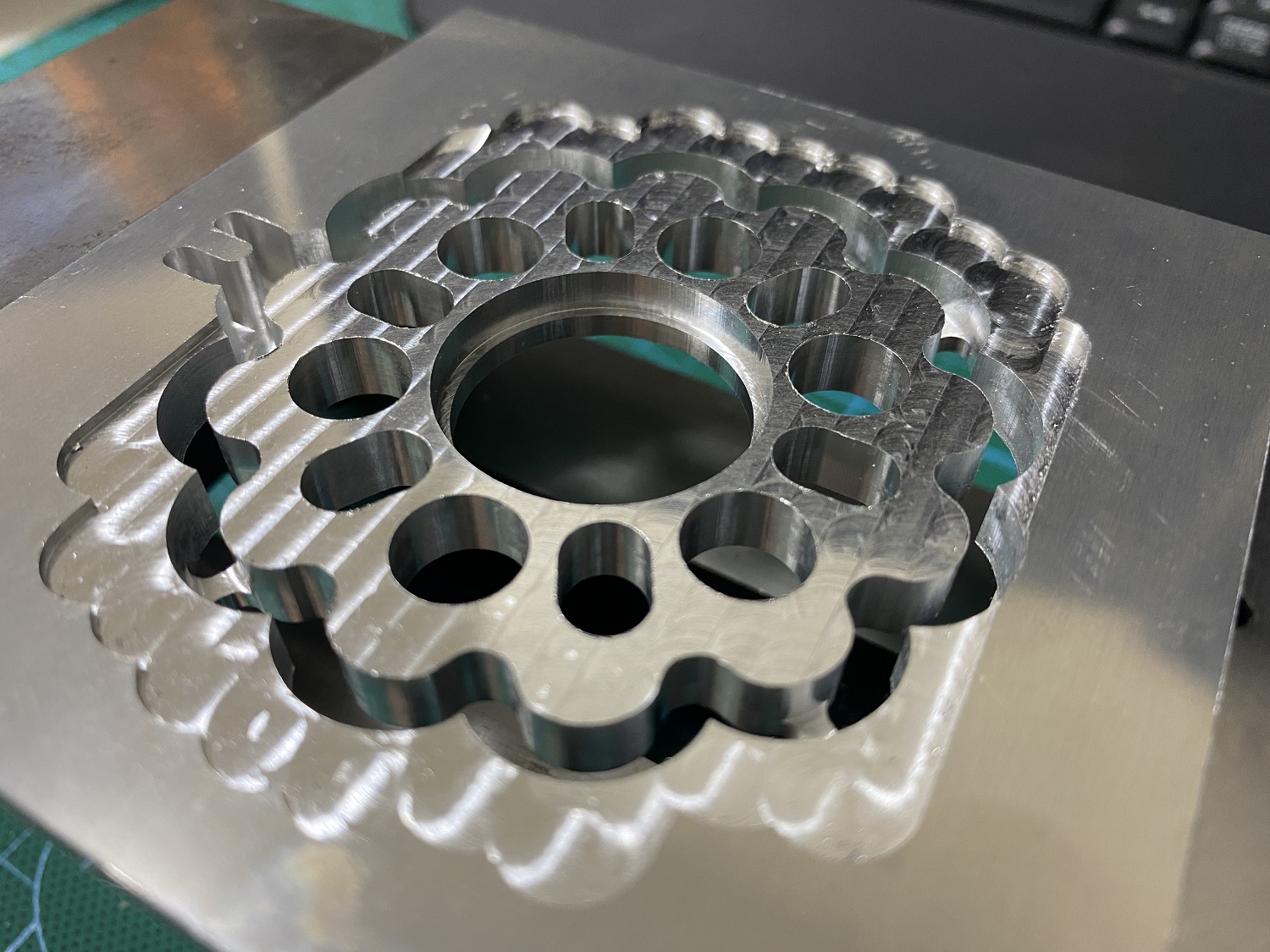

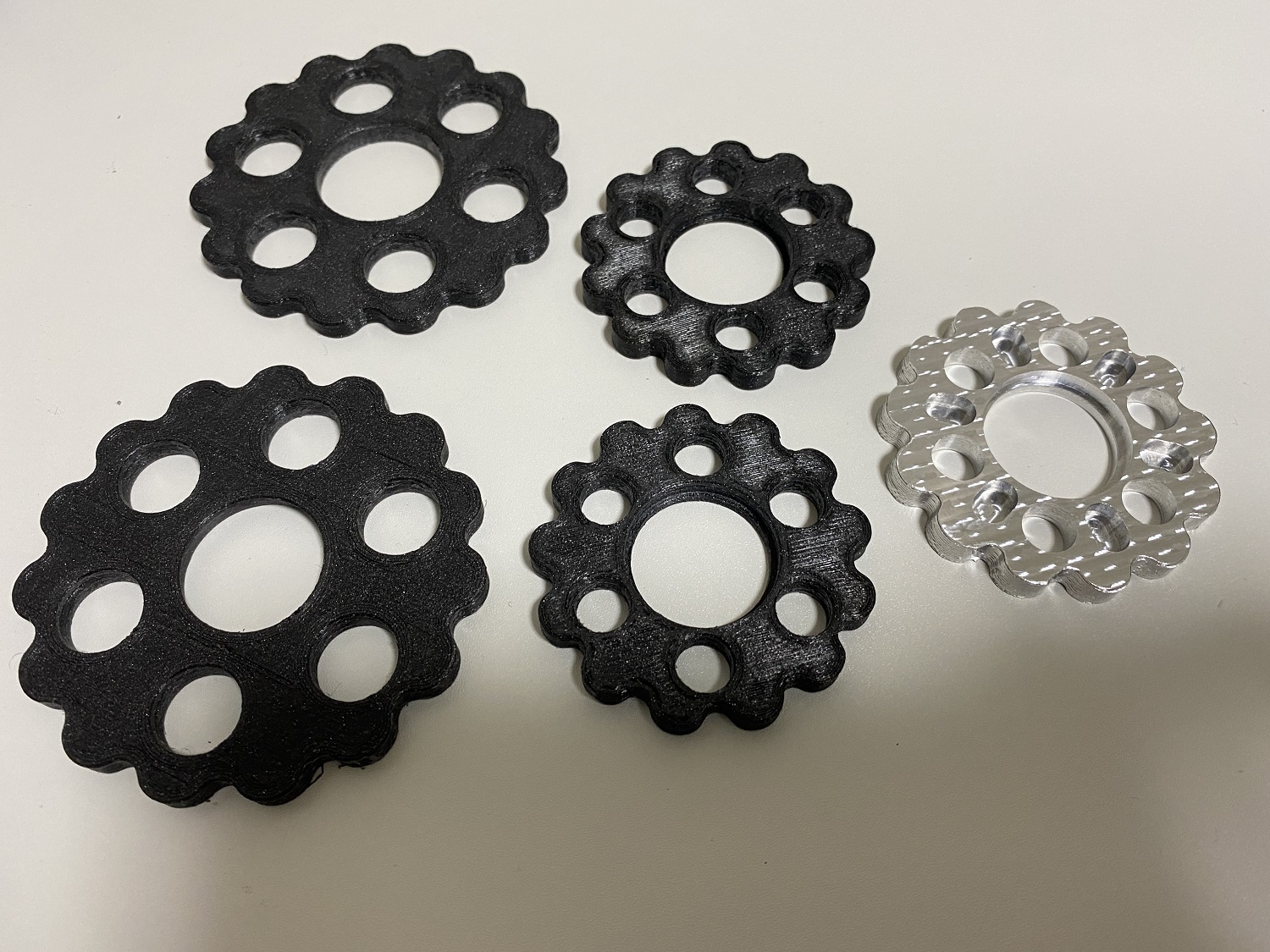

これまで作ったサイクロイドディスクの残骸たち.

そして無事動作確認.

おわりに

切削欲が少し満たされて楽しかった.

ただもっと切削したいモードになってしまったので他の部品も切削することにした.

以上